时间:2021/06/22 点击量:546

引言

流速测量在工业控制系统、医疗卫生、气象及环境监测、航空航天器飞行控制等领域有广泛的应用。物联网的应用发展,对流速传感器提出了微小型化、低功耗兼顾高精度和宽量程的要求。传统的流速测量方法主要有杯形风速计、热线/热膜热敏方法、超声波方法等。其中,热线/热膜热敏方法是一种简单、高效、可靠、易于小型化的流速测量方法。近年来,基于 MEMS技术的热线/热膜流速传感器由于具有热惯性小、响应快、易集成、功耗和成本低以及可批量微加工等优点,得到了迅速发展。热式 MEMS 流速传感器的主要结构是在衬底上制作热线/热膜热敏电阻,热敏材料多为 Pt,Ni等金属材料。工作原理主要有两种;一种是风速计的热损失原理,即通过测量流体流过时加热元件的热电阻变化反映流速,并且能够测量高流速;另一种是量热计的热温差原理,即通过检测加热电阻周围的温度分布情况来检测流体速度,通常由加热器上下游处设置的热电阻测量的温度差来同时反映流速和流向。由于金属材料的热阻系数(TCR)不高且电阻率较低,为实现宽量程的流速测量(如高达几十米每秒),传感器结构通常包含加热电阻和至少一对测温热电阻,以同时工作于热损失和热温差原理来分别测量更高流速和更低流速,这就需要较为复杂的测量信号处理电路。尤其为实现高流速的测量,需要加热热电阻工作温度与流体温度之间保持较高的恒温差(如 30 K 以上),所需功耗达上百毫瓦以上0。针对金属热电阻 TCR 系数不高,导致流速传感器的测量灵敏度低和功耗高的问题,国外报道了采用非晶锗(a-Ge)半导体材料作为热电阻的刚性硅衬底的流速传感器。非晶锗薄膜具有优异的温度特性,例如,较高的 TCR热阻系数(约为一0.02/K,是 Pt 的 5 倍)和电阻率(室温下约 5 Ω·m)。采用非晶锗作为热敏元件,流速微传感器的温度分辨率可优于 10-'K,非常有利于传感器在更低的温差工作时获得宽量程的流速测量,降低功耗。现有的 MEMS 热式流速传感器,多数制作在硅、玻璃、陶瓷等刚性衬底上,其热导率高,绝热性能不佳,热源的热量易从基底传热流失。针对各种翼面、圆形管道面等复杂曲面流场的流速测量需求,越来越多基于柔性 MEMS 技术的柔性热式微传感器被开发,它克服了硅基刚性衬底传感器适应性差、敏感结构脆弱、不抗冲击等缺点,且易于阵列化批量制造及应用。本文阐述了一种基于非晶锗热电阻的低功耗柔性 MEMS 流速传感器的结构设计、工作原理及其有限元建模与仿真。它采用柔性聚酰亚胺(PI)作为传感器衬底,利用聚酰亚胺空 腔膜上的四个非晶锗热电阻同时作为自加热热源和测温元件,并组成一个惠斯通电桥,就可实现宽量程的流速测量和测向,不需要单独的加热热电阻。聚酰亚胺的热导率很小,约为0.12 W/(m·K),而硅为 150 W/(m·K),使得散失到柔性衬底的热量相对于硅衬底大大减小,从而较大地提高了流速传感器的测量量程和灵敏度。有限元仿真表明,对四个非晶锗热电阳构成的惠斯通电桥,采用恒电流供电只需 120 μA,就可对 0~50 m/s 范围内的流速进行测量,并且传感器的功耗在 1.368 W 以内。

1、柔性 MEMS 流速传感器的结构设计及工作原理

(b)结构剖面图,金属电极

(c)非品锗热电阻结构示意图

图1 传感器的设计结构示意图

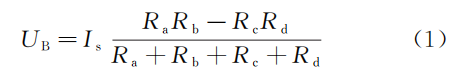

UB的大小取决于热敏电阻的阻值,即取决于流速,UB的符号与流速方向有关,工作原理类似于量热计。由于流速存在时,四个 a-Ge热阻器都被冷却,尽管冷却程度不一样,但它们的电阻都增加,因而随流速增大,整个电桥的总电阻也增大。由于恒流供电,桥路供电端的电压 Uo将是流速的单调函数,因此,可作为输出信号∶

式中,RB为桥路的总电阻,Uo与方向无关,类似于风速计的热损失工作原理,可测大流速。

图 2 四个非晶锗热阻器构成的惠斯通电桥示意图

2、柔性 MEMS 流速传感器的有限元建模与仿真

图 3 传感器结构的仿真模型

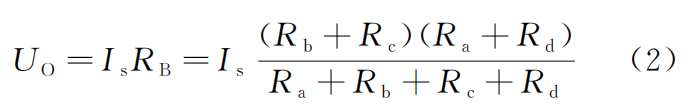

表1 传感器模型各部分主要尺寸及其材料特性参数

(1)构建的 3D有限元结构模型及其所用的物理场组件分布分别如图 3 和图 4 所示。仿真的输入流速范围为 0~50 m/s,根据流场几何尺寸雷诺数的计算,0~35 m/s 使用层流模型,35~50 m/s使用湍流模型。

(2)流速传感器模型中需要考虑传感器结构与环境空气的对流,边界条件与初始条件主要是设置传感器的初始温度、壳内电流、电路、接地状态、传感器热辐射状态的初始值。初始条件及边界条件参数有以下几个方面∶

(a)物理场组件有固体和流体传热、壳内电流、电路,多物理场有非等温流动、电磁热;

(b)加入薄层参数,这是由于与衬底相比.a-Ge薄膜与氮化硅薄膜厚度仅为其千分之一,因此需将这两种薄膜设置为薄层形式,以增加计算的收敛性与准确性;

(c)设定初始环境温度为室温(293.15 K,即20 ℃);

(d)热源∶对构成惠斯通电桥热电阻的输入端和接地端之间(即电桥供电端)施加恒电流为 120 μA;

(e)电路与电流的设置∶如图 4 所示,采用了壳内电流、电路组件将四个薄膜热敏电阻连接到惠斯通电桥中。

(3)由于传感器模型具有隔热空腔,进行模型网格划分时,为避免衬底与空腔上支撑薄膜连接处网格划分异常导致的网格不连续,需要将支撑膜分成与衬底连接部分和未与衬底连接部分,对这两个部分分别进行扫掠,同时对衬底与支撑膜连接区域面进行网格细分,以改善其收敛性,使计算结果更加精确。

(4)求解计算及后处理∶选择稳态求解器获得结果,主要使用数据集功能,其中包括了绘图和报告的源数据。根据需要对结果数据进行可视化调整,以获得温度、电压等数据,从而进行分析。

图 4 模型所用的物理场组件

3 、仿真实验结果与分析

(a)俯视图

(b) 截面图

图 5 流速为 0 时的温度场分布

(a) 俯视图

(b) 截面图

图 6 流速为1m/s 时的温度场分布

图7 各个热阻的温度随流速的变化图

图8 0~50 m/s输入流速时惠斯通电桥的输出UB和Uo

4、结论

作者简介: 冯剑玮(1996-),男,江苏盐城人,硕士研究生, 主要研究方向为 MEMS传感器技术; 崔 峰(1974-),男,山东日照人,博士,副研究 员,主要研究方向为 MEMS器件的设计、微制造及 其测控技术。

文章转载《半导体光电》期刊

地址:成都市成华区电子科技大学(沙河校区)电子信息产业大厦 版权所有:四川微固光电有限公司

技术支持:阿里云[aliyun] Copyright © 2021 MESEOE All Rights Reserved.蜀ICP备19020998号-1