时间:2021/07/20 点击量:721

1.1 晶圆减薄

一般在完成所有工序后宜采用研磨晶圆背面的方法减薄晶圆。机械研磨后晶圆背面会造成几个微米厚的损伤,宜采用精细抛光或等离子腐蚀、化学机械抛光 (CMP晶)圆等减工薄艺通进常一将步晶处圆理正。面朝下粘在背面研磨带上或用蜡进行固定;或用蜡固定在石英片上。对于要求非常薄的晶圆,减薄时应采用临时性的刚性载体做支撑,该载体也可以一直用于后续的工艺。

1.2 晶圆划片

1.2.1 本章的划片指晶圆分割为单个芯片的方法。包括:晶圆砂轮划片、金刚刀划片、激光划片和磨片前 划片。硅晶圆(Si)、氮化镓(GaN)最常用的是砂轮划片,砷化镓(GaAs)或磷化铟(InP)晶圆通常采用金 刚刀划片。激光划片也是一种常用的划片技术。晶圆与常规的砂轮划片一样固定在压敏胶(PSA)膜框架上, 使用激光切割半导体材料。应选择合适的 PSA 膜和激光波长以使 PSA 膜不受到激光的影响。晶圆可以只切割到晶圆厚度的一部分,然后进行裂片得到芯片,或者通过背面研磨到划片深度而得 到芯片。半导体晶圆易碎,划片操作时应特别注意以避免芯片造成损伤。晶圆划片时应粘在薄膜上,并固定在膜框架上,薄膜及框架的材料和大小应与所使用的划片工艺设 备和晶圆大小相匹配。

1.2.2 砂轮划片 采用砂轮划片应注意以下方面: 砂轮刀片的类型; 砂轮刀片的速度; 进片的速度; 划片用水的流量; 划片用水的纯度; 所用薄膜的类型; 划片深度; 在划片道上采用双刀划片的工艺控制模式; 正面和背面的崩边。

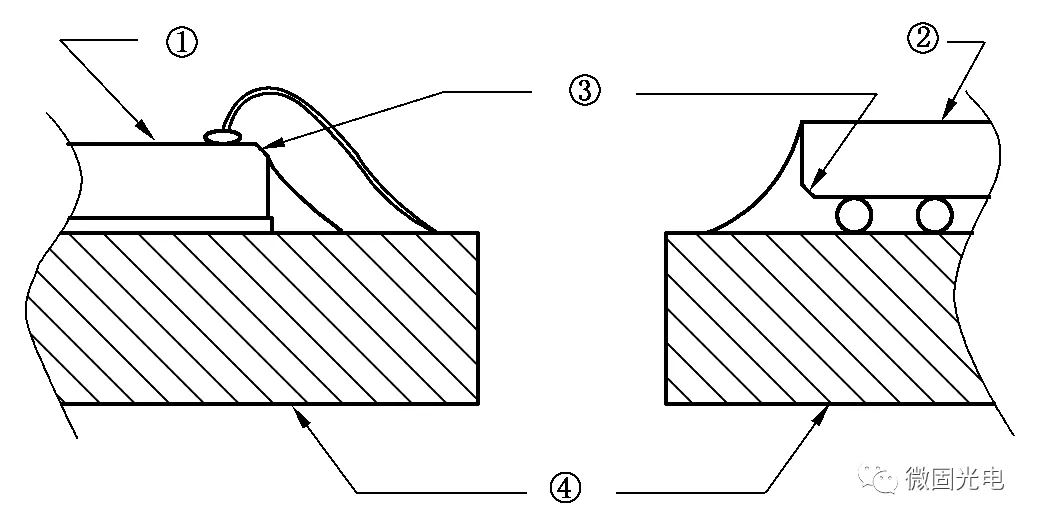

裸芯片和倒装芯片产品建议采用“斜角”划片法,这有助于去除芯片正面、边缘和背面的碎屑和裂 纹,也可去除镍/金刚刀刃穿过划片道内测试图形时产生的金属碎屑。图1给出了引线键合和倒装焊工 艺芯片的斜角示意图。

图 1 裸芯片和倒装芯片斜角划片示意图

说明: ①———裸芯片; ②———倒装芯片; ③———斜角; ④———衬底。

1.2.3 金刚刀划片 采用金刚刀划片时应注意以下方面: 刀头的材料和形状; 刀头的速度和施加的力; 薄膜的类型。划片后,在晶圆裂片为单个芯片前的操作应特别注意。为了妥善保存芯片,晶圆在裂片前通常一直 固定在薄膜上。

1.2.4 激光划片 采用激光划片应注意以下方面: ———激光类型、功率和其他参数; ———划片的宽度和速度; ———薄膜的类型。激光划片工艺会加热划片道相邻的区域,同时产生的融化物在晶圆表面积累。应注意调节激光器 的参数以确保产生的热量最小,从而避免划片道临近的电路特性发生变化或造成损伤。晶圆上的碎屑 应采用后续的冲洗工艺去除。

1.2.5 磨片前划片 对薄晶圆划片时采用该工艺,可避免直接划片时出现的一些问题。晶圆先从背部减薄到一定厚度, 然后划片到一定深度后,再一次进行背部减薄和抛光,直到晶圆厚度达到或超过划片深度,并满足最终 芯片厚度要求。一般需要使用离子腐蚀工艺来去除背面研磨造成的损伤层并释放表面的应力。采用该工艺时,应特别注意划片、研磨、抛光和最后腐蚀(需要时)的厚度。

1.2.6 薄膜的选择 选择合适的薄膜固定晶圆非常重要,使用特定的薄膜在晶圆划片后可降低缺陷。使用较高强度膜、 较高粘性膜和 UV 膜可减少芯片碎裂。

1.2.7 砂轮划片中水的使用 水在砂轮划片工艺中用于润滑、冷却和碎屑的冲洗。为避免芯片沾污,应使用超纯水。通常在水中通入少量高纯二氧化碳气体起泡以减少静电损伤,但应控制二氧化碳的通入量。水中加入添加物可改善划片效果,但使用的添加物应充分评估。

1.2.8 清洗与干燥 应使用超纯水清洗划片后的晶圆,以去除晶圆上的残留物。应采用干燥工艺以确保清洗后的晶圆干净、干燥。

1.3 芯片分选过程

1.3.1 概述 晶圆的类型和技术应与所采用的分选工艺设备相匹配。表面未钝化的芯片、非常薄的芯片、易碎材 料的芯片等特别容易损伤,应选择适用的技术与工艺设备。从粘片薄膜上取下芯片放置在后续装配的芯片载体中,这个过程称为芯片的分选。分选将按照电 性能将芯片分为合格品与不合格品或分为不同的等级。芯片载体包括芯片托盘(盒)、真空托盘(盒)和 载带。在芯片分选过程中应进行过程检验,因为吸头会对芯片表面产生损伤或沾污,芯片背面也会出现残 留物或工艺镀层缺陷。

1.3.2 包含已划片晶圆的薄膜框架的操作 用于分选的晶圆在划片后宜固定在薄膜框架上,薄膜框架宜放置在支撑架上,支撑架应安全牢固。

1.3.3 真空条件的确定 真空条件由挑选工具(真空吸头)和晶圆薄膜背面所需的真空要求确定。

1.3.4 挑选工具 应优先选用自动化设备和真空工具对芯片产品进行操作;使用的任何设备和工具都不应产生静电 损害。操作芯片产品的工具应仅用于其设计用途,不应作为螺丝刀、撬杠和信件启封器等其他用途。

1.3.5 芯片的接触和选取 为保证芯片能被挑选工具摘下而不损坏芯片,挑选工具和芯片间的接触力应最小。芯片被顶针抬 起的速度应缓慢,过快的上升抬起速度会导致芯片与挑选工具脱离,造成芯片报废。

1.3.6 从晶圆薄膜上取下芯片 用来固定已分割晶圆的背面粘合薄膜,从整卷上取下后其粘合强度会发生变化。为将芯片取下难 度尽量减小,在晶圆划片后应尽快进行芯片分选工序。

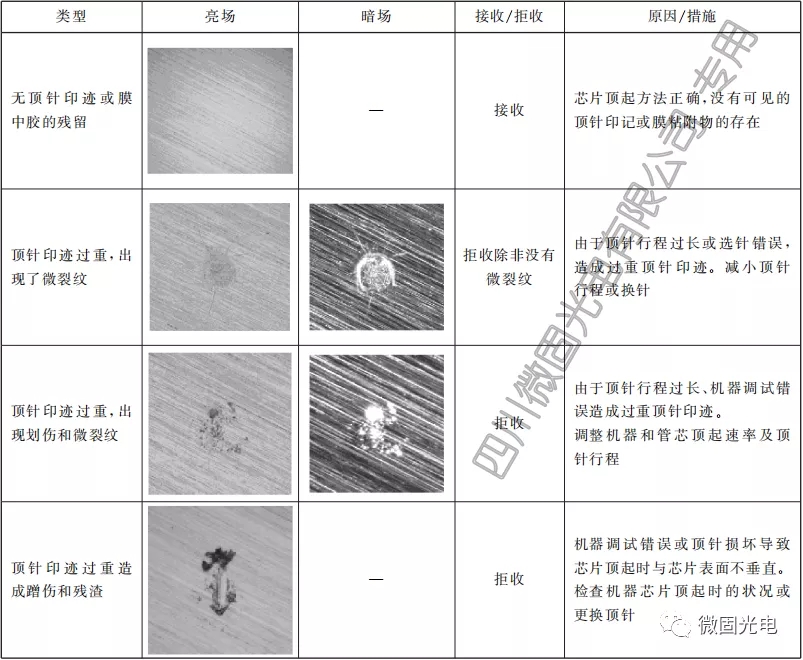

1.3.7 顶针形貌及在芯片背面的印迹 划片后晶圆上的芯片常采用一个针或一组针来从薄膜上取下。对于较小的芯片,顶针应有小的尖 端半径和较小的角度A°(如图2所示),此时顶针应能使得芯片从薄膜抬起,被真空吸头吸离薄膜而不 造成芯片的背面损坏。对于较大的芯片,顶针或针排应有大的尖端半径和较大的角度 A°,这种顶针应 能使芯片从薄膜上抬起,同时芯片背面不应留有粘附残留物质。芯片的背面有不同的抛光形式,有些可能会由顶针造成损坏。在芯片分选工作中,针头的形貌对避 免芯片在分选过程中的损坏起着关键作用,顶针尖端半径特征形貌如图2所示,表1给出了芯片顶针在 芯片背面留下的印迹示意图。对于薄或易碎晶圆,采用顶针分离的方法不适用。

图 2 芯片顶针示意图

说明: ①———针的直径; ②———针尖端的角度; ③———L(针的长度); ④———R(针尖端半径)。

表 1 芯片背面顶针印记示例

1.3.8 未钝化芯片、微机电系统(MEMS)、光电和微波芯片 普通真空镊子的尖端可能会在芯片表面产生划伤,应使用柔软的橡胶吸头抓取芯片的边缘,尤其是 对未经钝化及设计有空气桥芯片的操作。 微机电系统(MEMS)、传感器、光电和微波芯片的表面含有微机械或空气桥等图形结构,使用普通 挑选工具容易造成损坏,可使用夹头抓取芯片的边缘。 微机电系统(MEMS)、传感器和微波芯片也有可能包含穿透整个芯片的器件结构,为避免损坏芯 片的底面结构,不应使用背面顶针来摘取芯片。 应避免使用拾取工具或夹头触碰光电芯片的光学腔面。

1.3.9 晶圆粘附薄膜的影响 粘附在薄膜上的晶圆划片后,应尽快进行芯片的分类挑选,避免薄膜粘附强度变化及薄膜掉胶影响芯 片的摘取质量和芯片背面的洁净。不同型号的薄膜的粘附强度和胶的稳定性不同,安全放置时间也不同。

地址:成都市成华区电子科技大学(沙河校区)电子信息产业大厦 版权所有:四川微固光电有限公司

技术支持:阿里云[aliyun] Copyright © 2021 MESEOE All Rights Reserved.蜀ICP备19020998号-1