时间:2021/07/20 点击量:1539

1.1 芯片产品的传递及贮存可使用多种载体

晶圆盒可用于传递或存放单个晶圆。使用晶圆传递载体 和容器可在多个设备之间传送。传递和贮存箱可用来放置已经划片的晶圆薄膜框架。芯片托盘(盒)、 真空释放托盘(盒)、载带及封装带均可用于单个芯片的传送。 应尽可能减少芯片产品暴露在工作场所空气中的时间。芯片产品应保存在适宜的密闭的贮存容器 中或将芯片载带用密封包封存。在洁净区外不应打开存放芯片产品的容器。若进行长途运输,应将其保存在密封袋或容器中。 即使在洁净区外也不应用裸手触摸芯片产品贮存容器。 芯片产品的贮存应定期进行洁净处理,若发现可见的污染物,应及时清洁贮存容器。 芯片产品应始终存放在容器中,只有需要进行操作时,才允许取出。 应使用晶圆操作工具操作贮存容器中的晶圆;当需要用手来操作时,应用戴手套的手接触晶圆的边缘。

1.2 晶圆载体和晶圆盒

晶圆在加工过程中需在不同的设备或场所之间传送。晶圆传送时容易破碎,应根据实际用途设计 晶圆的贮存容器和传递装置。 应慎重选择合适的传递方式和传递装置,以免晶圆出现微裂纹,导致后续工艺操作后晶圆破裂。 晶圆盒操作时,应从底部拿起,只可触摸外表面,不应从顶部拿起晶圆盒。 需要转移晶圆到另一个载体时,应使晶圆缓慢滑入(晶圆盒到晶圆盒),不应快速倾倒,以免损伤或 沾污晶圆。

1.3 晶圆在线存放和传送

晶圆盒是晶圆在线存放和传送的主要容器,条件允许时,晶圆盒及其中的晶圆应作为一个整体进行操作。应根据实际情况选用合适的在线传送或临时存放容器。传送晶圆时应使用特殊设计的晶圆盒, 以防止晶圆框架移动。

1.4 未划开晶圆的包装

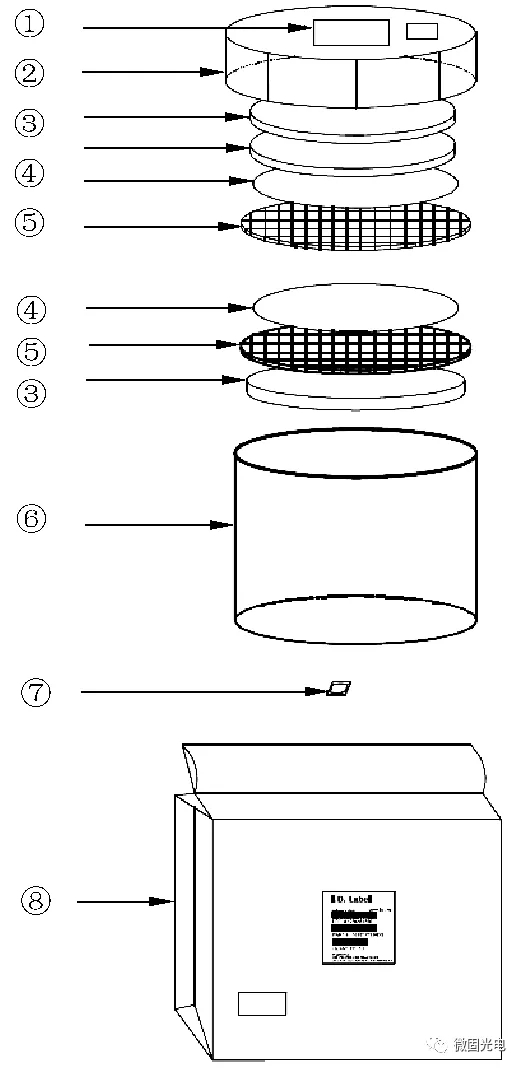

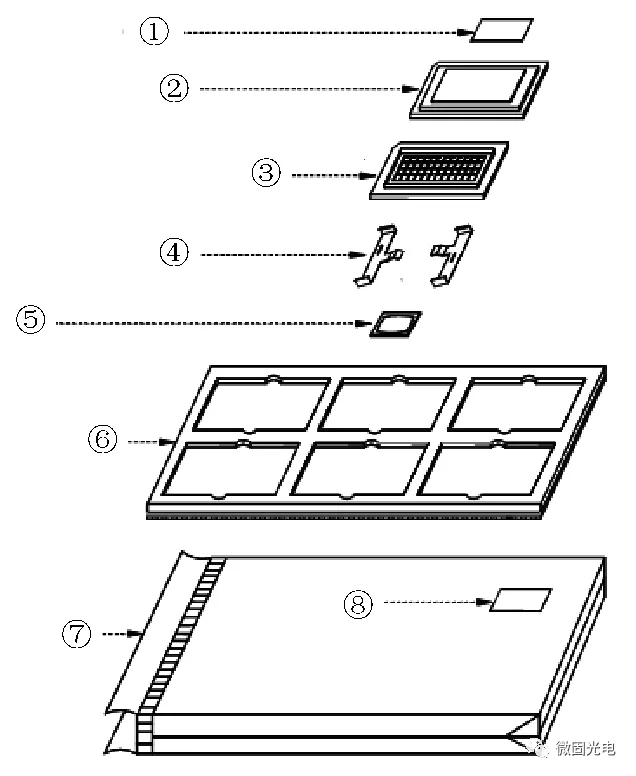

1.4.1 标准晶圆贮存罐晶圆贮存罐常用于运输未划片的半导体晶圆。在装片和取片时应按照包装说明进行操作,以确保 晶圆不损伤。同一个晶圆批的晶圆放在一个运输晶圆贮存罐中。产品标识和可追溯信息应标识在盖的上面。晶 圆贮存罐应放入具有 ESD屏蔽功能的运输包装袋并在袋外贴上标识。图3为示意图。为了避免晶圆破裂,应将晶圆贮存罐装满,以防止晶圆在罐内移动造成损伤。

图 3 晶圆贮存罐示意图

说明: ①产品序列号和 ESD标识; ②晶圆贮存罐盖; ③防静电泡沫; ④无毛、无尘垫; ⑤所装的晶圆; ⑥具有防静电泡沫的罐体; ⑦干燥剂; ⑧具有产品标识和 ESD标识的屏蔽袋。

应在洁净环境下从运输罐中取出晶圆。从晶圆贮存罐中取出晶圆应十分小心,接触工具易于在有 源区表面造成微擦伤,应避免手工操作晶圆。除采用特殊密闭泡沫的晶圆贮存罐外,多数晶圆贮存罐并不适用于长时间贮存晶圆产品。

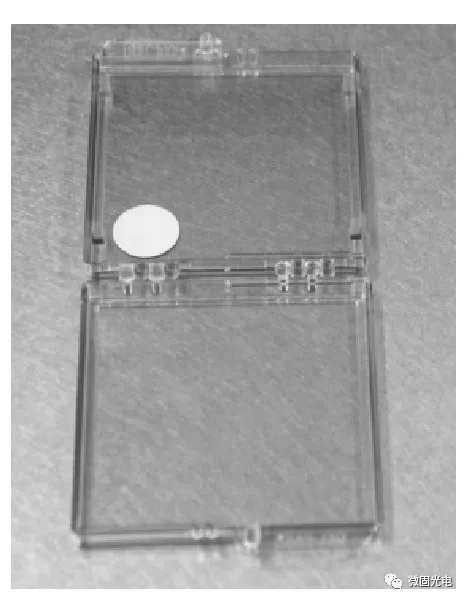

1.4.2 专用晶圆盒 专用晶圆盒不使用任何泡沫包装材料。对于未划片的晶圆,专用晶圆盒比晶圆贮存罐能够提供更 好的保护,也可用于减薄的晶圆。专用晶圆盒通常由导电塑料制造,这类包装盒体更适合用来运输和贮存。

图4为专用晶圆盒示意图

1.5 已划开晶圆的包装

1.5.1 通则 已划开的晶圆一般粘附在粘片薄膜上,由于被划开的晶圆处在粘片薄膜上的时间越长,从薄膜上选 取芯片越困难,芯片在划片后应在规定时间内从薄膜上选取出来。有些类型的粘片薄膜如 UV 膜,在切割晶圆后采用特定波长的光照/对薄膜加热可以降低薄膜的 粘附强度,这使得芯片很容易从膜上取下。不论采用哪种粘片薄膜,薄膜上划片后的晶圆都不宜用于长期保存。

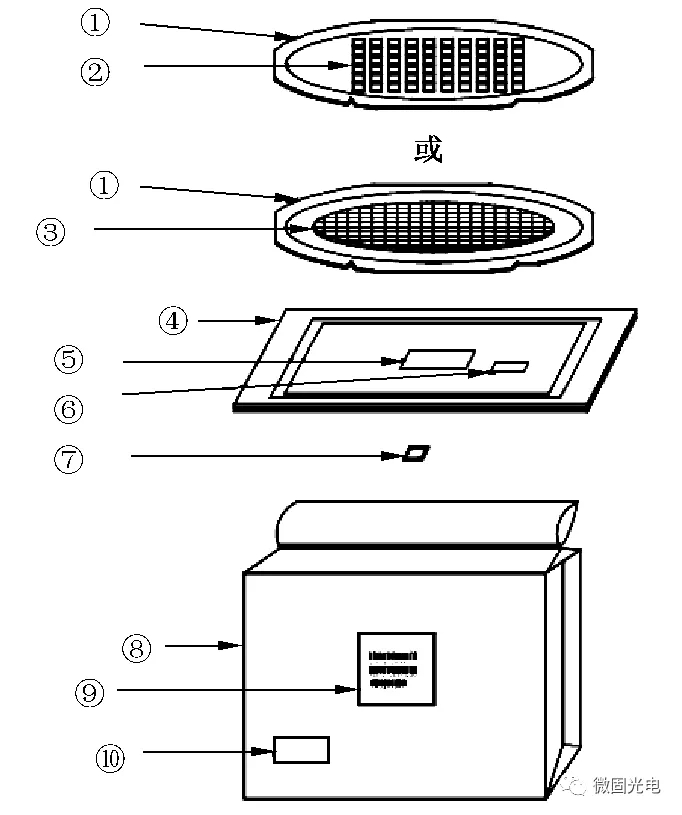

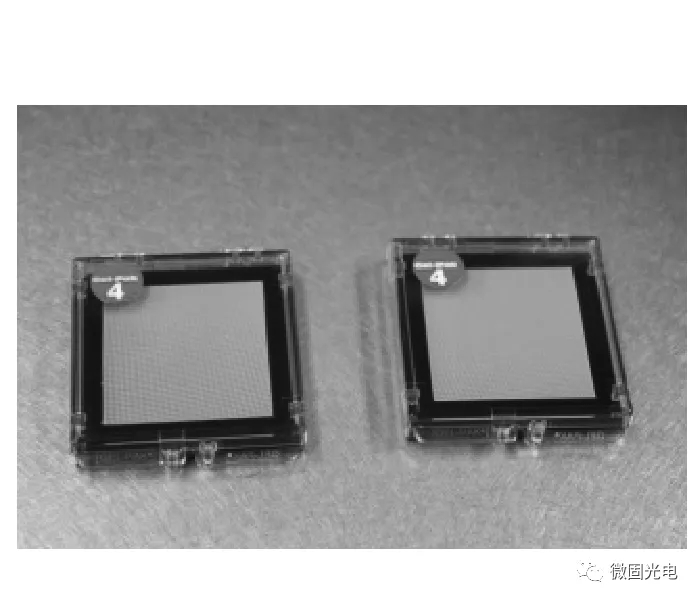

1.5.2 在薄膜框架上的晶圆的包装 膜框架通常在一个边上有两个固定的凹口来满足自动化处理设备的要求。图五给出了此结构及包装的示意图。膜框架可放置在运输框架上并应张贴上标识,然后将其放在有干燥剂5的给静出电了屏此蔽结袋构内及,包并在袋外做好标识。

图 5 膜框架及包装示意图

说明: ①粘附膜架; ②要拾取的芯片; ③晶圆; ④晶圆运送装置; ⑤产品序列号; ⑥ES ⑦ D标识; 干燥剂; ⑧ESD屏蔽袋; ⑨产品序列号标识; ⑩ESD标识。

采用这种形式传递芯片时,应尽快完成。随着时间的延长,薄膜的粘附能力会增加。

1.5.3 撑片架/扩片架上的晶圆的包装 撑片架/扩片架应放在盒盖上贴有标识的运输容器内。然后放置于有干燥剂的静电屏蔽袋内,并在 袋外粘贴最终的标识。图6给出了这种撑片架/扩片架的结构及包装示意图。

图 6 撑片架/扩片架及包装示意图

说明: ①撑片架/括片架; ②要拾取的芯片; ③晶圆; ④晶圆运送装置; ⑤产品序列号标识; ⑥ES ⑦ D标识; 干燥剂; ⑧ESD屏蔽袋; ⑨产品序列号标识; ⑩ESD标识。

1.5.4 固定夹具(Holdingfixture) 撑片架或薄膜框架应放置在固定夹具上,并保证放置安全可靠。

1.5.5 真空条件 真空条件由挑选工具(真空吸头)和晶圆薄膜背面所需的真空要求确定。

1.5.6 挑选工具 应优先选用自动化设备和真空工具对芯片产品进行操作;使用的任何设备和工具都不应产生静电 损害。操作芯片产品的工具应仅用于其设计用途,不应作为螺丝刀、撬杠和信件启封器等其他用途。

1.5.7 芯片的接触和选取 为保证芯片能被挑选工具摘下而不损坏芯片,挑选工具和芯片间的接触力应最小。芯片被顶针抬 起的速度应缓慢,过快的上升抬起速度会导致芯片与挑选工具脱离,造成芯片报废。

1.6 单个晶圆的包装

1.6.1 包装盒 应优先选用为单个晶圆运输而特殊设计的包装盒。各种类型的工具可用于运输附有晶圆的粘附膜架或撑片架。虽然膜架的形式和尺寸大不相同,但 大都能有适宜的包装体系。

1.6.2 真空包装袋 对于已划片的单个晶圆运输,可将已粘贴晶圆的粘附膜架和撑片架放置在固定夹具上,然后装入真 空密封的 ESD屏蔽袋内进行运输。一般采用分离盘放置在晶圆正面的上方来保护芯片表面,使用无毛的实验室用滤纸盘放在分离盘 的上方用来盖住整个框架的内部,然后一个由卡片或薄片制作的盘再放在滤纸上。这个盘的直径要小 于框架的内径,厚度近似等于框架结构厚度的一半。另一个卡片或薄圆盘放置在粘附膜架的下面。该 组合体随后应小心地放入 ESD屏蔽袋内并采用真空密封机进行密封。真空包装袋宜放置在一个有多重静电防护垫的包装箱内进行运输,该包装箱应有内部软垫用来保护晶圆。

1.7 芯片的托盘(盒)包装

1.7.1 托盘(盒)的类型 提供给客户的芯片会有不同的包装类型,包括“华夫”托盘(盒)、真空释放托盘(盒)、凝胶托盘(盒)等。包装类型的选择可基于芯片批量和使用量,对于较大批量的应用,宜使用载带包装。

1.7.2 “华夫”托盘(盒) “华夫”托盘(盒)或采用芯片托盘(盒)常用来操作和运输包括裸芯片、芯片级包装(CSP)、光电和其 他微电子器件的芯片。用于芯片包装的材料应是防静电材料,每一个包装或托盘(盒)应具有适当的空 间尺寸范围用来保证芯片在指定的位置。

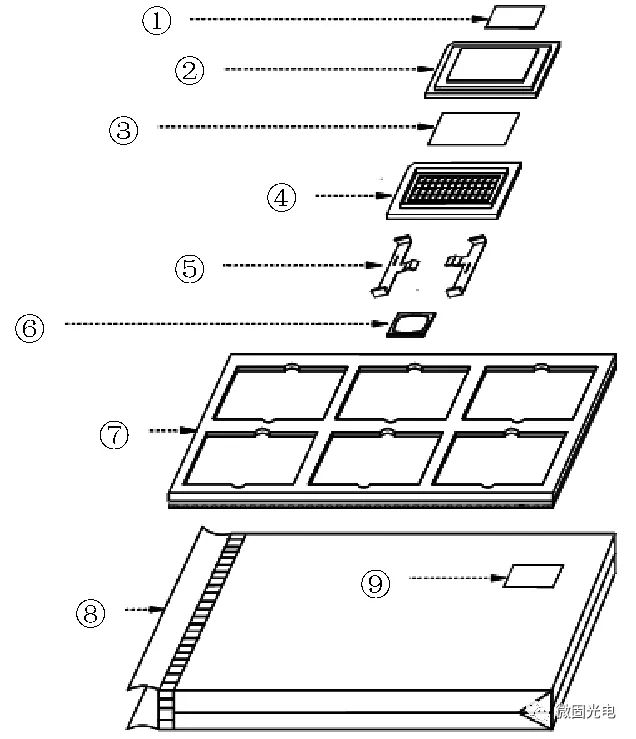

空腔尺寸的每一边应控制在比芯片尺寸大不超过10%。当采用无毛薄垫盖在芯片上后,应采用带 有夹子的盒盖盖上包装托盘(盒)。“华夫”托盘(盒)包装随后放入有干燥剂的防静电屏蔽包内,最后在 包的外侧做好相应的标识。“华夫”托盘(盒)包装可以是单层结构(见图7)或多层结构(见图8),对于这些不同的结构,采用不同的适用的夹子。去掉夹子、盒盖和无毛薄垫后,芯片可以用真空挑选工具很方便地取出。托盘(盒)的位置应在固定夹具上保持相对固定,以保证在查找、装卸或取出芯片时托盘(盒)的安全性。

图 7 单层的“华夫”托盘(盒)及包装示意图

说明: ①产品序列号标识; ②盒盖; ③无毛薄垫; ④具有矩阵结构的托盘; ⑤夹子; ⑥干燥剂; ⑦货盘(可选用); ⑧ESD屏蔽袋; ⑨产品序列号标识。

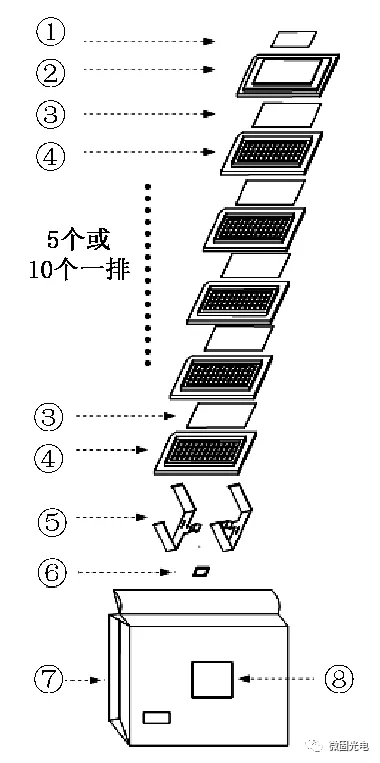

图 8 多层形式的“华夫”托盘(盒)及包装示意图

说明: ①产品序列号标识; ②盒盖; ③无毛薄垫; ④具有矩阵结构的托盘; ⑤夹子; ⑥干燥剂; ⑦ESD屏蔽袋; ⑧产品序列号标识。

1.7.3 真空释放托盘(盒)

1.7.3.1 真空释放托盘(盒)的形式 真空释放托盘(盒)不需要采用空腔固定,各种尺寸的芯片都可以放在同一个真空托盘(盒)中。应选择网格大小和胶膜的粘附性,以保证在拾取过程中能正确地移动芯片并具有安全的附着力。真空释放托盘(盒)可以循环使用,且适用于小芯片或易碎芯片,还可应用于高速分拣设备。不应使芯片的上表面与盒盖的内表面发生接触。

托盘(盒)内的芯片,应方向以一致,保证自动分拣设备的正确 操作。托盘(盒)有确定的参照角,从而有确定的 X方位和 Y 方位,放置在其中的芯片按矩阵方式有固定 的行和列。为避免移动任一一个芯片时,碰到其附近的芯片或对邻近的芯片造成干扰,托盘(盒)中的行 与行和列与列之间应有一定的空隙。

盒盖的深度应保证盒盖内部表面与芯片上表面有一定的空隙,当芯片已分拣放入托盘(盒)后,应采 用具有产品标识和夹子的盒盖将托盘(盒)盖住。然后放入具有干燥剂的静电屏蔽袋内,并将最终标识 粘附在袋的外侧。图9给出了这种结构及包装的示意图。

图 9 真空释放托盘(盒)及包装示意图

说明: ①产品序列号标识; ②盒盖; ③无毛薄垫; ④具有矩阵结构的托盘; ⑤夹子; ⑥干燥剂; ⑦ESD屏蔽袋; ⑧产品序列号标识。

1.7.3.2 真空释放托盘(盒)使用方法

1.7.3.2.1 固定夹具 真空释放托盘(盒)应固定在托盘下面有真空保持功能的固定夹具上。该固定夹具应有密封橡胶圈 或“O简”型易圈固来定避夹免具真示空意托图盘见漏图气10。

图 10 简易固定夹具示意图

1.7.3.2.2 真空条件 由挑选工具和托盘(盒)所需要的真空条件来决定最佳真空条件。通常应参照使用说明推荐的真空压力。

1.7.3.2.3 挑选工具 将芯片从托盘(盒)中挑选出来时,不应使用加热的真空吸头或选取工具。如果必需采用加热工具,则应该将芯片首先挑选到一个中间过渡状态,然后再完成最后的分拣和粘接。

1.7.3.2.4 凝胶膜破裂后的处理 如果凝胶膜破裂,托盘(盒)将出现真空漏气,芯片取放应停止,建议此托盘(盒)报废处理,不再使 用。如果出现了破洞时还需进行芯片取放,应在破洞处放置一小块膜来保证对芯片的操作。

1.7.3.3 单个真空释放托盘(盒)的包装 当批量较小时,可采用单个真空释放托盘包装,即将单个凝胶膜托盘单独放入凝胶包装盒内,可将一个或几个凝胶盒放入防静电袋抽取真空包装。如图11所示。

a) 凝胶盒盖 b) 凝胶盒 c) 抽真空

图 11 单个真空释放托盘包装示意图

1.7.5 托盘(盒)中芯片的方向确定 在托盘(盒)中的芯片应按使用要求排列。每一个托盘(盒)应是同一个批次的芯片。如果芯片的数量能从标识上反映出来并且有相应的说明 文件,也可以在托盘(盒)中盛装一部分芯片。对于倒装芯片产品,芯片应凸点面向上放在托盘(盒)当中。

1.7.6 敏感芯片的边角保护 在运输过程中,由于芯片在空腔内的自由运动,一些敏感器件的边角可能会损伤。可通过在芯片托 盘(盒)空腔内形成被称为半月角的结构(如图12所示)来避免。

图 12 在芯片托盘(盒)中具有角保护功能的空腔示意图

1.8 芯片载带的包装

1.8.1 概述 载带包装主要适用于大批量和自动化操作。

1.8.2 具有保护带的压花带 芯片可根据需要采用不同类型的压花带提供给运输及工艺操作。应采用特定的压花方法来形成尺寸极其吻合的凹坑(袋)并按要求形成平坦的底部来避免芯片的破损或蹭伤。具有角保护功能的凹坑 (袋)也能避免芯片的边角破损。压花带或包封带用来从芯片生产厂向用户提供裸露和倒装芯片,芯片 可按要求进行包装。压花带由防静电的包封基盘材料构成,包封尺寸按规定的芯片尺寸来形成。静电释放保护带在长 度方向上施加于压花带或包封带上,用于芯片在运输和组装时的安全保护。产品序列号标识在盘上,随 后将盘放入标识有产品序列号和防静电标识的屏蔽袋内。

1.8.3 具有上下保护带的穿孔带 穿孔带由静电释放带安放在载带盘的上部和下部。由纸产品构成的相似的盘带不应用于芯片产品。为保护芯片同时避免芯片的歪斜、翘起或翻转,载带的厚度直接与芯片的厚度成正比。可通过透明 的在载带的上面和底部的保护带来对芯片的上下面进行目检。应限制盘带或芯片重新排列的抖动操作。边角保护可以避免器件在尖角处的损坏,同时提高芯片重新排列的净化操作。

1.8.4 背面胶粘穿孔载带(无保护带) 芯片从背面胶粘穿孔载带脱离时不会出现错位,背面胶粘带适用于单个裸芯片在高速自动的芯片 直接组装(COB)和倒装焊组装工艺。

1.8.5 保护带使用注意事项 当在压花带或穿孔带上使用保护带时,应进行包封操作;而在离带时,保护带是一个光滑的外皮,裸 芯片的离带操作时应避免芯片从载体上弹跳、脱落出来。

1.8.6 载带上的芯片方向 载带上的芯片方向应一致,通过拾取机器来判别芯片的正确方向会降低组装速度和影响芯片放置 的精确性。芯片应始终按相同的方向放置在载带中。载带封装设计用于高速组装线,未按确定方向放置的芯 片会被认为是有缺陷的。在已定型的产品中若要改变芯片的方向,应进行标识说明。

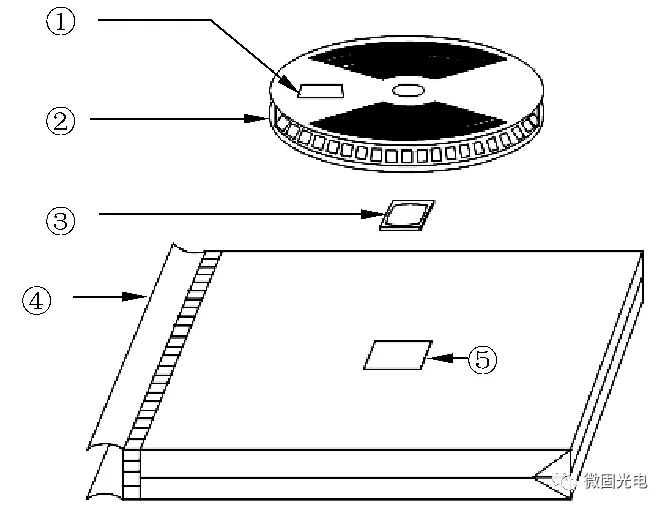

1.8.7 载带的包装结构 用于芯片运输的载带结构的内部示意图如图13。芯片被放入带中后,带被卷成一盘,证明产品的标识被粘贴在上面。随后将其放入有干燥剂的真空袋中并被密封。密封后,在密封袋的外侧标识上与 载带盘上相同的信息并粘贴在袋的外侧。

图 13 载带的封装结构示意图

说明: ①产品序列号标识; ②载带; ③干燥剂; ④真空包装袋; ⑤产品标识。

1.8.8 芯片的自动化装配 应保证与芯片接触的任何挑选摘取工具都不会对芯片造成损害,倒装芯片的连接凸点也不应发生变形。

背面胶粘载带中的芯片宜使用附带抬升装置来辅助将芯片从背面胶粘载带上摘取。有源区没有钝化层的芯片和亚微米结构的芯片对机械损伤和化学沾污特别敏感;部分分立晶体管、 绝缘栅双极型晶体管(IGBT)和功率二极管芯片,其结一直延伸到芯片的边缘,易受贴装过程中焊膏、焊 料、环氧树脂等产生的碎屑和化学物质污染而导致芯片漏电或短路;光电芯片的光学表面,无论是面上 或边缘,对机械损伤都非常敏感,在自动化装配这些芯片时,应避免这类芯片的损伤和沾污。

背面打标的芯片有可能会存在损伤,该损伤会随着运输、操作芯片粘贴等进一步扩展,应通过分析 调查确保这些操作不会对芯片造成进一步损害;当将打标的芯片用顶针工具或附带抬升装置从包装中 移取时,应保证标志和芯片都不会受到损伤。激光打标的芯片或晶圆可能较未打标的更为易碎,操作时 应注意。在自动装配设备不工作时,如维护或维修时,所有的芯片产品应从设备中取出,放置在受控的保护环境中。

1.9 薄芯片产品的操作和包装

薄芯片和薄晶圆由于内部应力的作用产生自然弯曲,在操作和运输中需要引起注意。在操作和运输中应采取措施支撑晶圆,如装在膜框架上、排列在晶圆盒(罐)中或其他支撑方法。晶 圆减薄时可在晶圆的边缘保留一圈不进行减薄,在后续的操作中已用于支撑。芯片的包装应确保芯片运输中平稳。薄芯片也有在“华夫”托盘(盒)与压花带格内移动的趋势,应 采取措施保证芯片处在格内。

1.10 运输时的二次包装

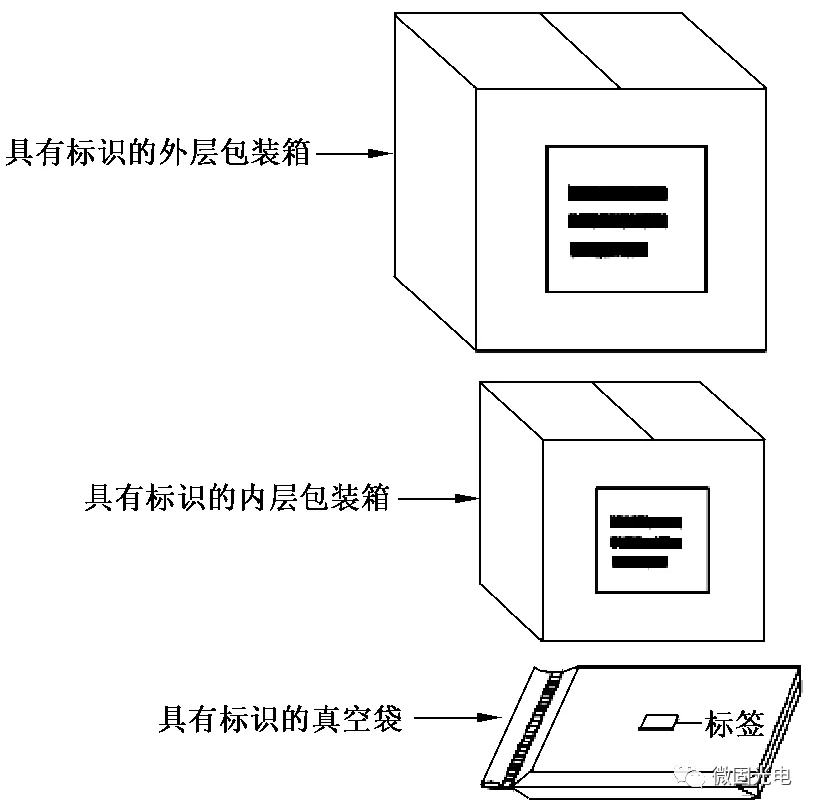

最终使用的所有材料应能保护芯片及贮存装置在运输中不被损坏,并应满足在离开制造工厂、进入 客户设备的过程中的环境要求。应提供机械、电学和环境气氛保护。在标准的防静电包装外宜增加防 潮包装来提供进一步的保护。用于芯片运输包装结构的示意图如图14所示。芯片被密封在防静电真空袋中,真空袋和防静电减 震材料一起放入内部包装盒中,随后证明产品的标识置于包装盒上,内包装盒和减震材料一起放入外层运输包装盒中,然后将证明产品的最终标识置于包装盒上。

图 14 用于运输的包装示意图

1.11 包装材料的循环使用

所有靠近芯片产品的包装材料,在重新使用前应彻底清洁以保证没有残留物和沾污。

地址:成都市成华区电子科技大学(沙河校区)电子信息产业大厦 版权所有:四川微固光电有限公司

技术支持:阿里云[aliyun] Copyright © 2021 MESEOE All Rights Reserved.蜀ICP备19020998号-1